Основные методы металлообработки

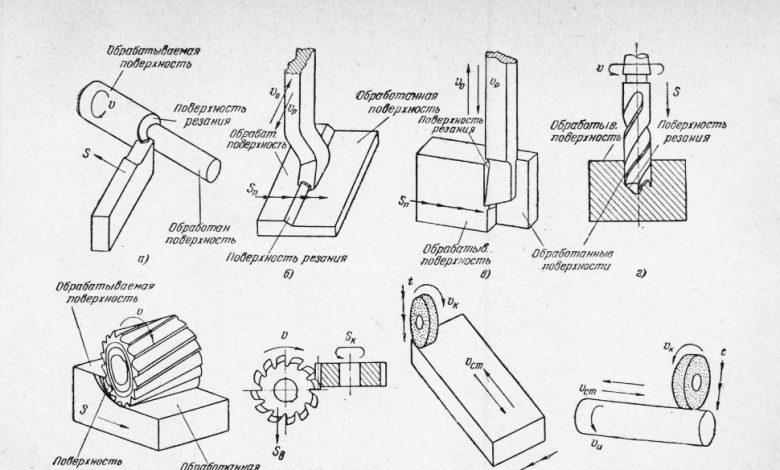

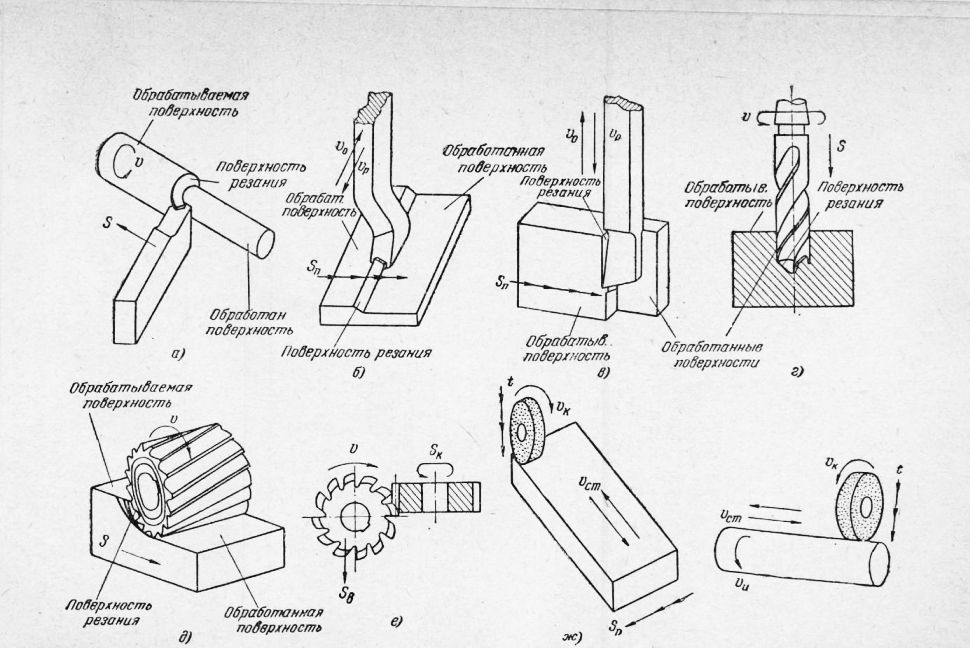

Металлообработка и изготовление деталей. В современном промышленном производстве используется множество методов, позволяющих преобразовывать заготовки из металла в готовые изделия высокой точности и качества. Каждый способ обработки обладает своими особенностями, преимуществами и ограничениями. Наиболее распространенными методами считаются токарная, фрезерная, шлифовальная и сварочная обработки, а также лазерная резка и гравировка.

Токарная обработка применяется для создания деталей вращательной формы. Она позволяет получать цилиндрические, конические и резьбовые поверхности с высокой точностью. Фрезерование используется для обработки плоскостей, углов и сложных профилей. Шлифовка обеспечивает окончательную обработку поверхности, повышая ее качество за счет снятия мельчайших дефектов и заусенцев. Важным направлением является также сварка, которая служит для соединения металлических элементов разными методами — дуговой, лазерной или точечной.

Современные технологии активно внедряют автоматизацию и числовое программное управление (ЧПУ), что позволяет значительно повысить скорость и качество производства деталей. Использование жестких стандартов контроля и высокой квалификации специалистов обеспечивает выпуск изделий, соответствующих самым строгим требованиям различных отраслей промышленности.

Материалы и их особенности в процессе изготовления

Одним из ключевых факторов, влияющих на качество и эксплуатационные характеристики изделий, является выбор материала. В металлообработке широко применяются различные виды сталей — углеродистая, легированная, нержавеющая, а также алюминиевые, медные, титановые и бронзовые сплавы. Каждый материал имеет уникальные механические свойства, которые необходимо учитывать при проектировании и производстве деталей.

При изготовлении деталей критически важна устойчивость материала к износу, коррозии, температурным изменениям и механическим нагрузкам. Например, нержавеющая сталь часто используется для изготовления деталей, которые эксплуатируются в агрессивных средах, так как обладает высокой коррозионной стойкостью. Алюминиевые сплавы ценятся за легкость и хорошие теплопроводные свойства, что особенно важно в авиационной и автомобильной промышленности.

Знание особенностей материалов помогает правильно подобрать технологию обработки, оборудование и режимы резания. Это напрямую влияет на качество поверхности, точность размеров и долговечность готового изделия. Кроме того, грамотный выбор материала помогает оптимизировать затраты на производство и обслуживание изделий в дальнейшем.

Современные технологии и оборудование для повышения качества

Современное производство деталей немыслимо без использования передового оборудования и инновационных технологий. В металлообработке широко применяются станки с числовым программным управлением (ЧПУ), которые обеспечивают высокую точность и повторяемость операций. Кроме того, активно развиваются методы лазерной резки и плазменной обработки, позволяющие оптимизировать расход материала и ускорить технологический процесс.

Высокая точность обработки достигается благодаря применению систем автоматического контроля и настройки станков. Это позволяет минимизировать влияние человеческого фактора и исключить ошибки, приводящие к браку. Важной составляющей современного производства являются робототехника и автоматизированные линии, которые повышают производительность и безопасность на рабочем месте.

Инновационные материалы для инструмента, такие как твердые сплавы и алмазное покрытие, значительно увеличивают ресурс режущих элементов и качество обработки поверхности. Это, в свою очередь, оказывает положительное влияние на экономическую эффективность производства и позволяет создавать изделия с эксклюзивными характеристиками.

Качество и контроль на всех этапах изготовления

Контроль качества является неотъемлемой частью процесса металлообработки и изготовления деталей. Для обеспечения высокой надежности и точности изделий используется множество методов контроля и измерения параметров на каждом этапе производства — начиная от поступления сырья и заканчивая окончательной сборкой готового изделия.

Современные методы контроля включают оптическую и лазерную измерительную технику, координатно-измерительные машины (КИМ), а также неразрушающие методы диагностики. Они позволяют своевременно выявлять отклонения от заданных допусков и корректировать технологический процесс без значительных потерь времени и ресурсов.

Высокое качество продукции — залог безопасности и долгосрочной эксплуатации изделий в самых различных сферах, будь то машиностроение, энергетика или строительство.

Особое внимание уделяется обучению персонала и внедрению стандартов ISO, что обеспечивает единые требования ко всем этапам производства и минимизирует риски возникновения дефектов. Правильно организованный контроль качества позволяет не только уменьшить брак, но и повысить уровень доверия клиентов и партнеров.